1、 液壓油箱結構簡介

長期以來,液壓油箱的結構型式,基本上是由矩形板折邊壓形成四棱柱,再用封板堵住兩側而構成。端部封板及中間隔板由沖壓成形,箱體是經四次壓圓角,接頭外焊接而成的。這種結構的液壓油箱制造工藝較差,主要表現在箱體鋼板下料時要求的精度較高;壓形的反彈量因每次供貨鋼板的機械性能不同有所不同,導致箱體的圓角與襯板的半徑吻合不良;不同機型上的液壓油箱必須使用自己專用的一套壓型模具制作。每套模具的體積大、造價高、利用率低。通常液壓油箱完全不用壓形模,而是利用折彎機折邊成形。箱底面及端部,以及箱底面和側面分別折成U形斷面;再焊好加油口和中間隔板等附件后,扣合拼焊而成。這種結構的液壓油箱具有以下優點:下料精度要求不高;對原材料機械性能適應力強;折邊部位可隨意調整,適合多品種小批量生產;不用模具,大大節省了費用,縮短了生產周期等等。這種結構的液壓油箱,近年來被我們廣泛應用在工程機械、建筑機械、液壓機械等。

基于焊接式油箱的許多優點,一般設計采用Q235鋼板焊接油箱。

2、 液壓油箱結構設計

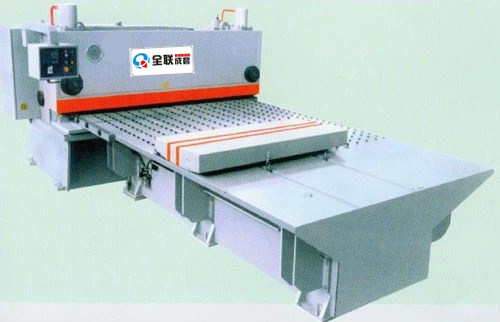

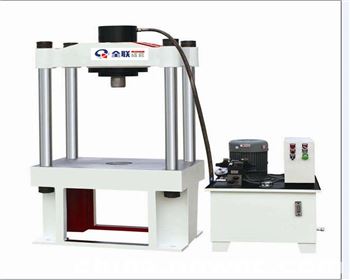

通過對油箱的初步了解,剪板機、折彎機、液壓機、卷板機、彎管機、聯合沖剪機、型材彎曲機、液壓沖床、沖孔機、液壓剪切機、液壓打包機等液壓設備的油箱,是單件的生產,因此,采用鋼板拼焊的方法焊接而成。進行油箱結構設計時,首先考慮的是油箱的剛度,其次考慮便于換油和清洗油箱以及安裝和拆卸油泵等裝置,當然,從企業的方面考慮,油箱的結構應該盡量簡單,以利于密封和降低造價。

油箱的結構應能使油箱實現存油、散熱和分離污物及防止污染的作用。結構設計應注意以下幾個問題:

(1)液壓油箱體由Q235鋼板焊接而成,取鋼板厚度5~8mm,箱體大者取大值,本粗軋機的油箱板厚度為8mm。在油箱側壁上安裝油位指示器。在油箱與隔板垂直的一個壁上常常開清洗孔,以便于清洗油箱。

(2)液壓油箱底部采用傾斜的方式,用焊接方法與壁板焊接而成,采用這種結構,便于排油,底部較低處有排油口。

(3)液壓油箱隔板為了使吸油區和壓油區分開,便于回油中雜質的沉淀,油箱中設置了隔板。隔板的安裝方式主要有兩種,第一種:回油區的油液按一定方向流動,既有利于回油中的雜質、氣泡的分離,又有利于散熱。第二種:回油經過隔板上方溢流至吸油區,或經過金屬網進入吸油區,更有利于雜質和氣泡的分離。在本次設計中,采用隔板的方式,主要為了將沉淀的雜質分開。隔板的位置在油箱的中間,將吸油區和回油區分開,隔板的高度,較低為油面的1/2。隔板的厚度等于油箱側壁厚度。

(4)液壓油箱蓋一般多用鑄鐵或鋼板兩種材料制造,現采用鋼板,在油箱蓋上鉆下列通孔:回油管孔、通大氣孔(孔口有空氣濾清器)以及安裝液壓集成裝置的安裝孔。

(5)開式油箱液面應和大氣連通,為防止空氣中的污物進入油箱,油箱上部的通氣孔上必須配制空氣濾清器。一般通氣孔兼作注油孔用。

(6)在液壓泵的吸油管路上,必須安裝網式過濾器,以清除較大的顆粒雜質(0.13~0.14mm),保護液壓泵。為了不影響液壓泵的吸油能力,過濾器的通油能力較好大于泵流量的2倍。過濾器的安裝方式應能便于取出過濾器。

(7)建議在回油路上安裝精過濾器,濾除更細微的顆粒雜質,保證流回油箱的油液清潔,以保護液壓系統中的液壓元件不受細微顆粒雜質的損傷和卡死。系統泄漏的油液須經過濾后返回油箱。

(8)液壓泵的吸入油管和回油管的距離應盡可能遠些,管口都應插入較低液面以下,以免發生吸空和回油沖濺產生氣泡。管口制成45°斜角,以增大吸油及回油截面,使油液流動速度變化不致過大。斜口應面向箱壁。吸油管離油箱底距離H≥2D(D為管徑),距箱邊不小于3D。回油管離油箱底距離h≥3D。

(9)液壓系統的泄漏油管應盡量單獨接入油箱,其中,各類閥的泄漏油管端應在液面之上,以免產生背壓;液壓泵和馬達的泄漏油管應引入液面以下,以免吸入空氣。

(10)液壓油箱液位計的設置按照GB3766—83《液壓系統通用技術條件》(見附錄1)的規定,充液點近旁必須有液位計,使充液時清晰可見。

(11)液壓油箱其它裝置一般油箱上應裝溫度計,溫度計直接浸入油液,如系統需用電加熱器,可裝在油箱側壁,其位置必須保證電加熱器始終浸入油中。

(12)按GB3766—83的規定,郵箱底部應離地面150mm以上,以便于搬移、放油和散熱。

(13)當液壓油箱重量較大時,應設置吊環,便于起重機吊運。

(14)液壓油箱應有足夠的剛度和強度,特別是上置泵組的油箱,應防止產生大的振動和噪聲。

(15)為防止液壓油流到地面,應在油箱下部或上蓋附近四周設置油盤。油盤應有排油口,以便于油盤的清洗。

(16)液壓油箱內壁必須仔細清除焊接后產生的鱗屑和鐵銹,涂刷耐油漆或噴塑,不要涂普通油漆,防止油漆剝落而堵塞過濾器。

QLCT全聯機床溫馨提示:剪板機、折彎機、液壓機、卷板機、彎管機、聯合沖剪機、型材彎曲機、液壓沖床、沖孔機、液壓剪切機、液壓打包機等液壓設備,如在使用中遇上疑難故障請咨詢13679186788

機床專家特別推薦:www.linie.com.cn

陜公網安備 61011102000521號

陜公網安備 61011102000521號