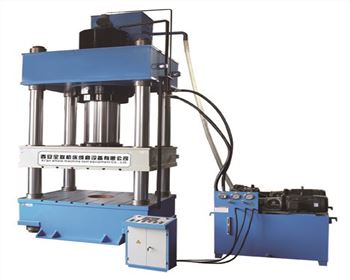

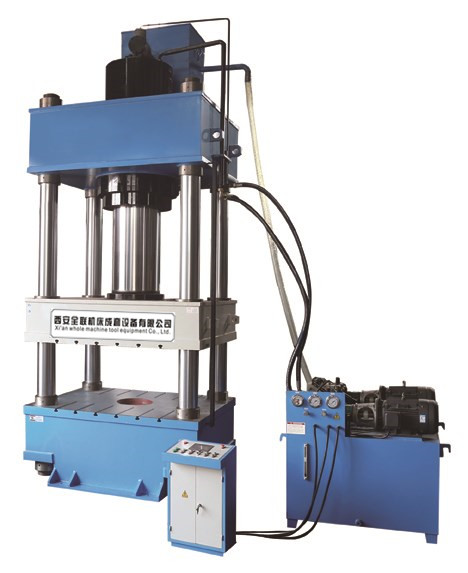

液壓機主要技術參數:公稱力≥1600kN,液體較大工作壓力25MPa;滑塊運行參數:較大壓制力≥ 1600kN,較大回程力≥300kN,較大行程≥300mm,快下速度≥180mm/s,慢下速度 8-15mm/s,浮動壓制速度8-12mm/s,回程速度≥120mm/s;頂出活塞(陰模板)運行參數:較大頂出力≥450kN ,較大拉下力≥630kN,較大行程≥40mm,頂出速度≥90mm/s,浮動8-12mm/s,退回速度≥70mm/s ;下中心缸運行參數 : 較大伸出力≥80kN,較大行程≥50mm;工作臺有效面積:左右X前后=720X580mm;陰模孔徑250mm;裝料高度 30mm;電機功率≥15KW。

液壓機主要結構性能及配置要求:本機器采用三梁(上梁、滑塊、工作臺)四柱結構形式,要求具備高的強度和剛度。每根立柱靠四只鎖母緊固,便于機器精度調整;油缸、活塞桿、立柱采用鍛件,立柱、活塞桿表面作中頻淬火和鍍鉻處理;模架各模板采用45鋼鍛件,粗加工后經調質處理,提高其力學性能;模架導柱及拉桿采用40Cr鍛件,粗加工后經中頻淬火,并鍍鉻處理,提高其耐磨性,陰模導柱采用上導向結構。模架導套采用錳鋁黃銅,兩端安裝密封件,用以防止粉塵進入導套,中間留有潤滑油環槽防止拉桿拉毛; 液壓系統置于地面之上,動力控制系統、閥塊、壓力顯示、管路等組成。液壓系統采用濟南泰豐液壓設備有限公司插裝閥,流量大且結構簡單緊湊,動作靈敏可靠;液壓系統具有過載保護及主缸下腔設有二級支撐,以確保使用安全性能可靠;動力系統在明顯的位置裝有液位計作觀察油位用;油泵采用國內應用較廣、性能可靠的YCY14-1B的軸向柱塞泵,采用法蘭連接,以減少整機漏油的發生;電氣系統采用PLC(三菱)及觸摸屏控制技術,所有工藝參可通過觸摸屏選擇和設定,可實現點動、半自動、自動三種操作方式;機器配有專用的液壓浮動雙向成型技術。裝粉、成型、脫模等位置采用機械定位(確保產品平整度)使制品幾何尺寸穩定可調。壓制、脫模、裝粉均具備定程定壓功能;機器具有液壓傳感器檢測功能,壓力值可以通過觸摸屏顯示,壓力的檢測以防止主缸上腔壓力過高而使產品產生裂紋甚至上模沖損壞; 滑塊的行程控制無觸點接近開關,可任意調整;頂出缸采用頂出機械限位液壓缸,而不是使用傳統的液壓墊結構,克服了由于液壓波動造成的加粉高度不穩定和壓制過程中浮動力不穩定造成的抖動現象;機器具備“三重加壓”功能,即預壓、浮動雙向壓制、后壓。其浮動壓制位置可以根據制品要求進行調整; 機器具有保護脫模功能,保護脫模力可調,確保產品脫模時不產生裂紋;機器陰模操作面具有光電保護裝置;機器采取液壓驅動,可任意調整壓力保持時間,采取電、液、機械定位相結合,可實現定壓控制、位置保護的壓制方式,對加粉高度能給予精確控制,其重復定位精度≤±0.02mm,確保產品批量生產的一致性;根據產品成型工藝要求靈活設置吸入法、落入法和振動加料方式;機器具有泄壓低壓壓力檢測功能,避免模具意外損壞和傷人;機器備有芯桿驅動機構,以防制品在脫模時產生內裂紋。脫模時,芯桿不動,陰模拉下,待制品完全脫出陰模型腔,較后芯桿下拉;制品裝粉高度(陰模板)采用調速電機渦輪傳動調整方式,調整高度能全行程調節,并具有自鎖功能;頂缸脫模位置現位采用手動調整方式,并且有自鎖功能。

備注:

1.接受非標定制。

2.以上參數作為參考,如有更改不另行通知。

廠家直銷各種型號的液壓機、剪板機、折彎機、卷板機、沖床、壓力機、液壓剪切機、液壓打包機、聯合沖剪機、彎管機、型材彎曲機、校平機、數控機床等,歡迎致電咨詢:13679186788

全聯機床專家特別推薦:www.linie.com.cn

陜公網安備 61011102000521號

陜公網安備 61011102000521號