1、機(jī)器名稱、數(shù)量

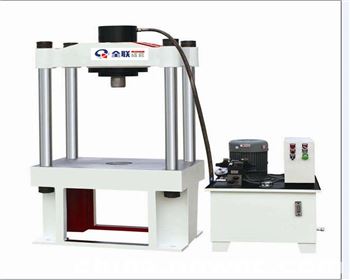

450KN 塑料制品/玻璃鋼/復(fù)合材料熱壓液壓機(jī) 1臺(tái)

2、機(jī)器用途、特點(diǎn)和工作條件

本液壓機(jī)系專用設(shè)備,主要用于塑料及復(fù)合材料制品的模壓成型,其配置采用國內(nèi)外名牌液壓電氣元件,所有的零部件和各種儀表的計(jì)量單位全部采用國際單位(ISO)標(biāo)準(zhǔn)。

機(jī)器使用條件:

工作環(huán)境溫度:10~40℃

動(dòng)力電源:三相五線制380V

電壓波動(dòng)范圍380V±10%

液壓系統(tǒng)使用介質(zhì):YB-N46#抗磨液壓油

3、主要技術(shù)參數(shù)

|

序號

|

項(xiàng)目

|

單位

|

數(shù)值

|

|

1

|

主缸公稱力

|

KN

|

450

|

|

2

|

上加熱板與下加熱板間距

|

mm

|

400

|

|

3

|

主油缸行程

|

mm

|

300

|

|

4

|

主油缸活塞桿直徑

|

mm

|

φ110

|

|

5

|

系統(tǒng)較高工作壓力

|

MPa

|

27.5

|

|

6

|

加熱板較高加熱溫度

|

℃

|

250

|

|

7

|

加熱板溫度均勻性

|

℃

|

±2

|

|

8

|

工作臺(tái)尺寸

|

左右

|

mm

|

450

|

|

前后

|

mm

|

400

|

|

9

|

滑塊速度

|

快降

|

mm/s

|

60

|

|

工作

|

mm/s

|

10

|

|

回程

|

mm/s

|

100

|

|

10

|

上加熱板距地面高度

|

mm

|

800

|

|

11

|

工作臺(tái)面平行度

|

mm

|

0.1

|

|

12

|

主電機(jī)功率

|

Kw

|

5.5

|

|

13

|

加熱功率

|

Kw

|

3

|

4、工藝動(dòng)作

4.1、液壓機(jī)工作方式

本壓機(jī)的工作方式選擇:有手動(dòng)、半自動(dòng)(單次循環(huán))兩種工作方式,保壓時(shí)間可通過觸摸式工業(yè)顯示屏設(shè)置。

4.1.1、手動(dòng):在必要安全聯(lián)鎖滿足的條件下,按壓相應(yīng)的按鈕產(chǎn)生相應(yīng)的動(dòng)作,手松即停,主要用于機(jī)器和模具的調(diào)整,其動(dòng)作有滑塊下行、回程動(dòng)作;

4.1.2、雙手動(dòng)單次循環(huán):雙手按壓下行按鈕,設(shè)備連續(xù)完成進(jìn)給——壓制——保壓(到設(shè)定的壓力或者位置)——排氣(時(shí)間和次數(shù)可以設(shè)定)——回程到位停止,設(shè)備完成一次連續(xù)的動(dòng)作。

4.2、 行程壓力調(diào)整

壓頭采用接近開關(guān)控制行程和極限位置。溫度控制通過觸摸顯示屏設(shè)置,可根據(jù)工藝需要靈活設(shè)定。

4.3、保壓和補(bǔ)壓

壓機(jī)具有自動(dòng)補(bǔ)壓系統(tǒng),當(dāng)?shù)陀谠O(shè)定壓力時(shí),補(bǔ)壓泵自動(dòng)啟動(dòng),可確保長時(shí)間壓制(1-10小時(shí))的壓力波動(dòng)±2%。

5、液壓機(jī)結(jié)構(gòu)

液壓機(jī)主要由主機(jī)、液壓系統(tǒng)、電氣控制系統(tǒng)及其它輔助部件組成。

5.1、主機(jī)

主機(jī)為整體框架機(jī)身,全鋼焊接結(jié)構(gòu),其結(jié)構(gòu)形式是當(dāng)前當(dāng)前成熟、剛性較好的結(jié)構(gòu),其受力重新經(jīng)過了嚴(yán)格的經(jīng)典力學(xué)計(jì)算和富余設(shè)計(jì),具有足夠的強(qiáng)度和剛度。機(jī)身采用優(yōu)質(zhì)鋼板采取二氧化碳?xì)怏w保護(hù)焊工藝焊接而成,焊縫均勻一致,焊后經(jīng)退火處理充分消除內(nèi)應(yīng)力,確保使用中的精度保持性,四周安裝有透明有機(jī)玻璃防護(hù)裝置,確保安全不會(huì)傷及操作人員,安全門采用氣缸上下推動(dòng)。

5.2、外觀

外觀的精細(xì)化水平從焊接、打磨、拋光、油漆等工序嚴(yán)格控制,確保焊接均勻一致,尖銳棱角倒鈍。

5.3、油缸

主油缸的缸徑活塞桿比率和油泵排量經(jīng)過合理配置,可以滿足進(jìn)給速度的需要,缸體厚壁無縫管精鏜珩磨而成,內(nèi)壁呈網(wǎng)狀油膜,有利于密封件的潤滑,減小磨損。油缸密封件采用臺(tái)灣頂基公司產(chǎn)品,有著優(yōu)良的密封性能和較高的使用壽命。

5.4、油缸工藝

主油缸的活塞和導(dǎo)向套的表面堆焊銅,銅層厚度加工后不低于3mm,可使摩擦副表面形成合理的硬度差,確保油缸穩(wěn)定的工作性能。活塞桿采用45#鋼調(diào)質(zhì)淬火精磨后,表面鍍工程硬鉻拋光處理,耐蝕耐磨。

5.5、液壓系統(tǒng)

液壓系統(tǒng)采用獨(dú)立的油箱,全封閉結(jié)構(gòu),布置在主機(jī)右側(cè)。油箱、管路全部采取嚴(yán)格的磷化防銹保潔處理以確保液壓系統(tǒng)的清潔度。

油泵電機(jī)組、空氣濾清器和控制閥安裝在油箱上平面上,系統(tǒng)采用高精度的比例流量閥控制,可以實(shí)現(xiàn)在低速狀態(tài)下的穩(wěn)定進(jìn)給。油箱的后面安裝帶有溫度顯示的液位計(jì),開有清洗窗和放油孔。

液壓系統(tǒng)連接中易產(chǎn)生沖擊的地方,采用高壓軟管連接,避免高壓沖擊產(chǎn)生震動(dòng)而引起的泄漏和鋼管的爆裂。軟管采用拖鏈防護(hù)。油管進(jìn)出油箱的位置,全部采用膠圈密封。

6、電氣系統(tǒng)

6.1、系統(tǒng)概述

壓機(jī)的電氣系統(tǒng)三相五線制,控制采用OMRON公司NB系列觸摸屏、C系列可編程序控制器(以下簡稱PLC)結(jié)合熱電偶、溫控儀、固態(tài)調(diào)功器(以下簡稱SSR為)主控單元,對壓機(jī)的各種報(bào)警信號、安全保護(hù)開關(guān)、限位開關(guān)等與壓機(jī)動(dòng)作實(shí)現(xiàn)程序聯(lián)鎖,經(jīng)過處理后對相應(yīng)的執(zhí)行元件發(fā)出指令輸出,實(shí)現(xiàn)相應(yīng)的動(dòng)作。PLC輸入、輸出留有20%的余量,PLC輸出加中間繼電器驅(qū)動(dòng),繼電器有狀態(tài)指示燈,電氣系統(tǒng)有獨(dú)立的控制柜,由主控制開關(guān)(選擇開關(guān),按扭等)發(fā)出的指令,依據(jù)行程開關(guān)、電接點(diǎn)壓力表等檢測元件測得的信號,由PLC發(fā)出各種指令,驅(qū)動(dòng)各個(gè)液壓閥,實(shí)現(xiàn)對液壓執(zhí)行元件---油缸的壓力、行程的控制,完成生產(chǎn)工藝過程。

6.2、觸摸屏和PLC簡述

觸摸屏作為人機(jī)對話窗口,負(fù)責(zé)對PLC及溫控儀傳來的數(shù)據(jù)進(jìn)行采集、記錄,同時(shí)將不同配方的工藝要求寫入PLC及溫控儀。PLC的配置后使系統(tǒng)調(diào)整更加方便快捷、減少配線,依托高性能的觸摸屏大大提高了系統(tǒng)的可操作性和可靠性;觸摸屏可實(shí)現(xiàn)傳感器(位置、時(shí)間等)可即時(shí)顯示設(shè)備的整體運(yùn)行狀態(tài);各部位閥體通斷指示、各部位故障顯示和報(bào)警等。

觸摸屏結(jié)合熱電偶、溫控儀結(jié)合PLC,可實(shí)現(xiàn)時(shí)間、加熱板溫度、加熱升、降溫速率及壓力曲線等參數(shù)數(shù)據(jù)進(jìn)行監(jiān)測和控制, 證工件壓制滿足固化工藝要求。

觸摸屏還可對以上參數(shù)進(jìn)行處理、存儲(chǔ)、記錄、顯示及打印,并包括操作者姓名、工作日期、工件圖號、系列號等管理信息。

本機(jī)設(shè)計(jì)有手動(dòng)操作方式,當(dāng)自控系統(tǒng)出現(xiàn)故障時(shí),可轉(zhuǎn)換手動(dòng)操作(包括在壓制過程中出現(xiàn)故障情況),完成零件的全部工藝流程。

操作臺(tái)元件電壓DC24V,所有元件及導(dǎo)線有標(biāo)識(shí),為機(jī)打、清晰、不易擦洗,設(shè)備主體處的電器元件均有永久性標(biāo)識(shí)。

設(shè)備電氣柜上安裝三相插座兩個(gè)。

6.3、溫度控制

塑料材料的熱模壓成型過程,其熱板和模具是一個(gè)升溫—保持—降溫的過程。

升溫采用電加熱的方式,具有上下模加熱功能0-250℃,加熱厚度不小于55mm,功率不小于3KW,加熱原價(jià)采用三相星形接法,溫度誤差控制在2度,連續(xù)工作15小時(shí),機(jī)體溫度不會(huì)超過50度。

通過觸摸屏可以實(shí)現(xiàn)溫度、保壓時(shí)間顯示,壓力遠(yuǎn)程調(diào)節(jié)閥控制,具有壓力自動(dòng)補(bǔ)償功能,

加熱板硬度HRC50-55.

6.4、標(biāo)識(shí)

所有元件及導(dǎo)線有標(biāo)識(shí),為機(jī)打,清晰不易擦洗,設(shè)備主體處的電器元件均有永久性標(biāo)識(shí)。

6.5、防護(hù)和接地

設(shè)備電源線行走由橋架加蓋槽防護(hù),設(shè)備具有總接地保護(hù)。

7、設(shè)備安全保護(hù)措施

7.1、操作面板和控制柜上急停按鈕: 發(fā)生異常時(shí),按“急停”按鈕,包括設(shè)備動(dòng)作、電機(jī)均停止運(yùn)行。壓機(jī)設(shè)有兩個(gè)急停按鈕, 電氣柜上一個(gè),另外一個(gè)設(shè)在操作區(qū)域附近。“急停”為帶黃色外圈的蘑菇頭按鈕。

7.2、雙手按鈕操作。在操作面板上半自動(dòng)單次時(shí),必須雙手同時(shí)按下“工作”按鈕才能開始工作。雙手按鈕距離大于300mm。

7.3、 滑塊極限行程位置均設(shè)有行程限位保護(hù)開關(guān)。

7.4、液壓系統(tǒng)設(shè)置了兩級液壓安全閥,確保設(shè)備不超載工作。

7.5、配備三色報(bào)警燈,可實(shí)現(xiàn)設(shè)備運(yùn)行的狀態(tài)與報(bào)警。

8、易損件、備件:

8.1、隨機(jī)附件管路及閥用常規(guī)密封圈

10X1.9~35X3.1 各種規(guī)格 每種2件

8.2、濾芯 2套

8.3、專用工具 1套

8.4、減震調(diào)整墊鐵 1套

廠家直銷各種:液壓機(jī)、油壓機(jī)、壓力機(jī)、單柱液壓機(jī)、雙柱液壓機(jī)、四柱液壓機(jī)、六柱液壓機(jī)、八柱液壓機(jī)、龍門液壓機(jī)、框架式液壓機(jī)、伺服液壓機(jī)、成型液壓機(jī)、C型液壓機(jī)、打包液壓機(jī)、玻璃鋼熱壓液壓機(jī),復(fù)合材料熱壓液壓機(jī),塑料制品熱壓液壓機(jī),熱壓成型液壓機(jī)、多工位液壓機(jī)、鹽磚液壓機(jī)、防盜門液壓機(jī)、校正液壓機(jī)、壓裝液壓機(jī)、粉末液壓機(jī)、封頭液壓機(jī)、包邊液壓機(jī)、數(shù)控液壓機(jī)等。

歡迎致電咨詢:13679186788

西安全聯(lián)機(jī)床特別推薦:www.linie.com.cn

陜公網(wǎng)安備 61011102000521號

陜公網(wǎng)安備 61011102000521號